设计仿真:MSC Apex通过创成式设计有效优化飞机结构件

航空航天工业是对零部件质量和可靠性要求最高的行业之一。利用增材制造技术生产高科技零部件的潜力巨大。这种新工艺提供了创造新型设计的机会,这些设计以功能为导向,具有优化和面向目的的几何形状。

面临挑战

MSC Apex Generative Design的以功能为导向的组件优化诞生于帕德博恩大学直接制造研究中心与工业合作伙伴的一个研究项目。为重新设计优化项目确定并选择了一个航空航天支架。现有的设计需要一个由两部分组成的组件,其中每个组件由实心铝块铣削而成,并用几个铆钉连接。但这种制造工艺在生产过程中会产生大量废弃物。

解决方案

MSC Apex Generative Design使设计项目能够将两个部分减少为一个部分,并将最大应力减少一半。

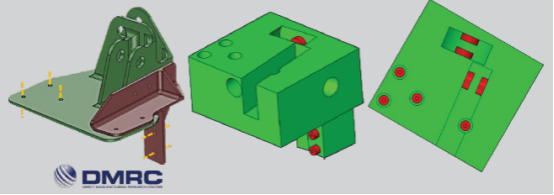

图1(从左到右):传统支架由两部分组成,使用设计空间(绿色可见)和非设计空间(红色可见)重新设计成一部分。

原始零件的几何形状被用作优化过程的起点,以定义优化引擎将使用的设计空间。图1中所示的原始设计(深绿色和深红色组件)被连接在一起,形成了一个单一的设计空间。支架组件需要五个连接点(如图1中橙色所示)才能安装到飞机上。优化设计需要满足的一组设计标准包括设计和非设计空间、连接点、材料特性和结构载荷规范。

标准拓扑优化软件追求质量减轻或刚度增加等优化目标,但MSC Apex Generative Design在创建最佳轻量化设计的同时使用了明确定义的最大应力目标。在优化过程中,从设计空间中删除不重要的元素,从而在每次迭代中都能得到几何外形和机械性能良好的几何形状。由于这一创新,不再需要手动将优化结果转换成CAD几何,从而在优化过程中节省了大量时间。

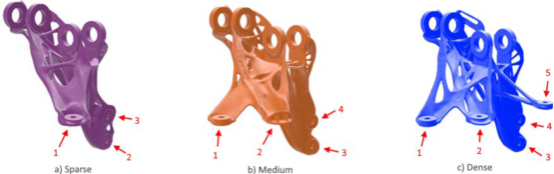

在该组件的优化过程中,生成了三个候选设计(图2)来应对挑战。这三个候选设计代表了MSC Apex Generative Design中可用的三种不同算法—稀疏、中等和密集—参考了三种可用的优化选项。这三种设计方案最终在重量上只相差几克,与原始设计相比,这三种设计方案的总重量减少了63%。每个设计方案都需要不同数量的飞机结构附着点,在稀疏设计中只需要3个附着点,在中等设计中需要4个附着点,而在密集设计中则使用了所有原始的5个附着点。由于用户希望尽可能均匀地分配负载传递,因此最终选择了具有四个附着点的“中等”设计方案。

图2:三种不同的设计方案(从左到右):稀疏,中等,密集,使用MSC Apex Generative Design求解器中的三种不同设置。主要区别在于附着点的数量(稀疏有3个,中等有4个,密集有5个)。方案B(中等)最终被选为最终设计方案。

验证效果

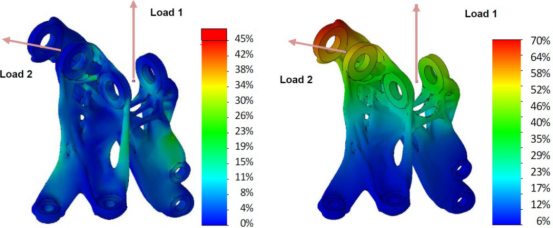

为了验证该组件及其在飞机中的使用,对该组件施加了静态和动态载荷。帕德博恩大学的工程师模拟了不同的加载条件,并使用Von Mises应力和模型变形来确定零件的强度,以及最终设计的最终有效性。与传统设计的支架相比,优化后的结构变得更加坚固。对于负载工况1,它现在可以承受三倍的负载,对于负载工况2,它可以承受2.1倍的负载。最终设计的最大应力为原设计的45%,最终设计的最大变形为原设计的70%。

图3:最终设计的Von Mises应力和变形图(归一化到原支架的仿真结果)。最终设计的最大应力为原设计的45%,最终设计的最大变形为原设计的70%。

物理试验及结论

新设计的部件能够承受飞机上的载荷条件,该部件安装在拉伸试验机上,并施加了原始部件设计的最大载荷。优化后的组件顺利通过了这一加载条件,没有任何缺陷,最终能够承受其设计载荷的225%,这证明了优化设计的结构有效性。

帕德博恩大学的研究人员表明,不仅两部分组件被一个单独的部件所取代,而且与原始设计相比,最终的设计重量减轻了63%,最大应力降低了55%。此外,意外的是,最终获得的优化零件,只需要五个原始附着点中的四个。MSC Apex Generative Design最大的优势之一是创新、易于使用的界面,不需要有限元建模(FEM)专家即可完成优化设计。

图4:该航空支架的优化设计使其重量减轻了63%

技术要点

-

2023-12-12

-

2023-12-12

-

2023-12-26

-

2023-12-27

-

2023-12-06

-

2023-12-18

-

2023-11-27

-

2023-12-19

-

2023-12-18

-

2023-11-28

-

2024-01-12

-

2023-12-01

-

2023-11-29

-

2023-11-27

-

2023-11-29

相关内容

-

2023-12-12

-

2023-12-12

-

2023-12-26

-

2023-12-27

-

2023-12-06

-

2023-12-12

-

2023-11-28

-

2024-04-12

-

2024-03-29

-

2024-01-26

-

2023-11-28

-

2023-11-28

-

2025-02-14

-

2023-12-12

-

2023-12-12

品牌软件