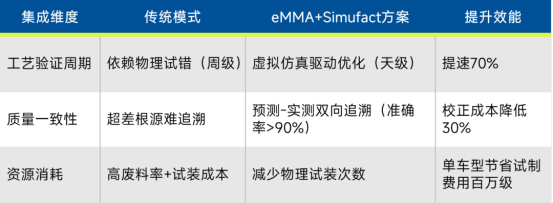

在各主机厂用户的深度需求推动下,海克斯康旗下的数据管理系统eMMA与专业工艺仿真解决方案Simufact实现深度融合,共同构建出一套贯穿“工艺预测—质量验证—闭环优化”的数字孪生解决方案。

数据层集成工艺仿真与质量数据的无缝对接

PLM系统桥接

eMMA通过PLM接口(如Teamcenter)获取Simufact的焊接仿真数据,包括焊接变形场预测、残余应力分布及热影响区范围。这些数据基于产品BOM结构关联至eMMA平台,形成“工艺-质量”双向追溯的数字孪生体。

● 应用场景:汽车白车身焊接中,Simufact预测的钣金件变形量(如0.8mm翘曲)通过PLM接口传输至eMMA,驱动检测计划优先级调整。

CAD模型协同

Simufact输出的变形后CAD模型(STEP格式)可直接导入eMMA,与三坐标测量数据(PC-DMIS生成)进行偏差比对。eMMA基于仿真结果自动更新检测基准,指导测量程序优化。

功能层协同虚拟预测与实测验证闭环

虚拟装配验证(eMMA Assembler模块)

此功能融合Simufact的变形预测与实际测量数据,模拟多零件装配状态(如车身门缝间隙),可提前48小时预测干涉风险,物理试装成本降低50%。

动态公差优化(eMMA TSAF算法)

基于Simufact的焊接变形趋势(如热影响区收缩规律),动态调整公差带:高变形风险区收紧公差(±0.1mm → ±0.05mm);低风险区放宽公差,减少加工成本。

点云融合分析(eMMA Inspector模块)

Simufact生成的焊接变形点云(STL格式)经eMMA压缩至原始体积5%,叠加PC-DMIS关键尺寸数据。具有以下分析功能:

●色差图对比预测变形 VS 实际偏差(红-蓝色阶可视化);

●矢量箭头分析孔位偏移方向,定位焊接应力集中区。

总结与展望持续提升制造品质与生产效率

通过eMMA与Simufact的深度融合,制造业正加速从传统的“经验试错”模式迈向更智能的“预测驱动”模式。该集成方案在高精度焊接领域(如汽车制造与航空航天)表现尤为突出,真正实现了以质量数据驱动工艺设计的智能闭环,持续提升制造品质与效率。

eMMA与Simufact的集成方案不仅着眼于当前效能提升,更布局于未来的智能化能力跃迁:计划2025年eMMA与Simufact将通过API直连,实现测量数据实时触发焊接参数调整,达到实时控制闭环的目标;2026年后将进一步引入AI联合优化机制,深度融合Simufact物理模型与eMMA的TSAF算法,生成“公差-成本-性能”帕累托最优解,动态推荐工艺窗口(如焊接速度/温度区间)。