新型工业化是推进中国式现代化的重要引擎,“智能化+循环经济”是未来工厂发展的两大方向;“灯塔工厂”的实践证明了在“精益化”生产的基础底座上,借助“数字化”的手段,以“智能化”作为其发展目标,通过对产线的柔性化改造,能够实现多品种,不同批量产品的灵活制造,实现产能提升,效率提高和生产制造成本的减低,能耗减少等目的。

西门子Plant Simulation是业界的标配"新质生产力"落地措施

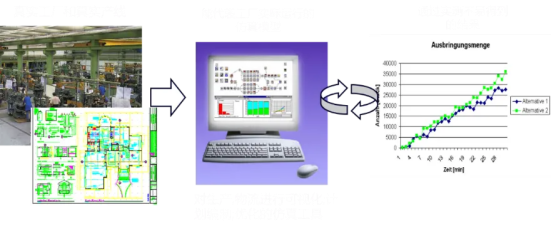

西门子Plant Simulation是"新质生产力"一种实践方式,是制造企业标配使用的非常有效的数字化手段之一。

利用数字孪生空间,让制造工程师低成本尝试与验证各种创新性的生产组织与管理方案,验证与分析工厂关注的各项指标,找到最优的组合方案。可为推动数字精益提供创新空间,促进绿色可持续方面为企业提供了持续的帮助。

基于工厂数字孪生的仿真规划促进精益、创新和绿色

制造过程仿真

通过对不同工厂资源配置的数字孪生模型的构建,赋以不同的产品组合、产品订单的执行,可明确不同资源配置下工厂的运行性能,从中获得指标表现优异的方案组合。

能耗排放量化,碳足迹可精准核算

基于工厂数字孪生的仿真技术,模拟出订单组合和工艺顺序条件下的设备工作状态切换,同时将系统消耗的实时功率数据抽取出来,形成工厂能耗水平的预测指标。仿真结果对于将某些高能耗环节,安排在合适的时间点生产提供了数据上的支持。

实践证明:数字化工厂规划与验证可应用于工厂生命周期各个阶段

1. 规划初期阶段:价值流分析及仿真帮助制定工厂顶层规划:在生产单元开始设计前,输入生产计划的预期数据假设,进行价值流分析和仿真,帮助制定工厂顶层规划。

2.工厂规划早期:利用生产过程仿真明确工厂设施需求:帮助用户指导工厂的规划和实施,在早期就明确生产产能、能源、配套设施需求,从而避免在后期因为规划错误产生更改从而引起的大量时间和投资成本。

3.物流、仓储及生产管控策略的仿真验证:使用Plant Simulation进行物流仿真,进行规划并选择合理的运输方式,优化物料运输路线;进行仓储以及生产管控策略仿真分析,用户可以提前准确预测需求并合理调配库存。

4.规划与调试期:工厂的三维可视化更易于与建设过程协同以及虚拟调试:借助Plant Simulation的三维可视化数字孪生工厂仿真技术,在虚拟的数字世界里展现逼真的生产线和工厂运营场景,用户可以在实际建设之前通过虚拟模型对生产线进行仿真和优化。在现场调试之前提早开展虚拟调试,降低调试成本和缩短调试周期等。

5.日常运营与持续改善:数字化工厂在日常生产过程中持续产生价值:对日常生产过程中的小批量、多品种、定制化生产模式,借助经过验证的Plant Simulation仿真模型,对日常计划的生产能力和资源需求进行预测,持续提高生产效率,降低生产成本。

版权与免责声明:

本网站所刊登的文章及资料均来自互联网或投稿人,仅供读者参考和借鉴,不代表本网站赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请及时与本网站联系,我们将在第一时间进行处理。