印度三星研发中心—班加罗尔(SRI-B)是三星电子在韩国以外最大的研发中心。他们拥有3000多名工程师,跨越不同的研究领域项目、产品、客户、种族和国家,并在新兴技术领域开展研究。移动部门是SRI-B最初建立的研发部门之一。

图2 优化过程流程

移动设备行业竞争激烈,公司不断受到挑战,以突破硬件设计的界限。随着设计周期缩短和成本利润缩小,人们越来越重视使用计算机仿真进行虚拟测试。传统上,设计师会在修改方案后使用有限元分析(FEA)来并反复进行设计验证,直到达到可行的设计解决方案。然而,考虑到手动探索整个设计空间的限制,所获得的解决方案并不总是最佳的。

Altair OptiStruct TM 软件的形状和拓扑优化功能帮助获取智能手机前后壳的详细

设计。

为了展示优化过程,这里使用了如图1所示的典型三星智能手机。这款手机采用塑料模压镁合金压铸前壳和聚碳酸酯后壳。镜头显示模块粘附在前壳上,PCB和电池装配在后壳体上,后壳体拧到前壳体上。

机械可靠性测试

确定移动设备可靠性的关键测试之一是跌落测试。表面贴装封装的显示玻璃应变和PCB应变是两个高风险区域。外壳设计中的弱点通常反映在这些部件的跌落性能上。本研究的目的是使用优化技术解决这些缺点。该装置从各种方向掉落,并且通过模拟监测内部部件的变形。已经观察到手机的跌落可靠性与其刚度相关,刚度越高,其可靠性越高。

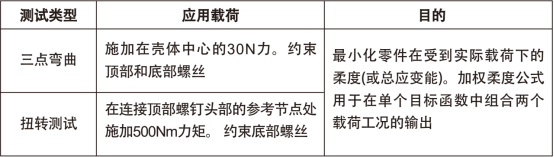

前后壳体承受准静态三点弯曲和扭转载荷(图3)

图3:优化问题的准静态测试事例

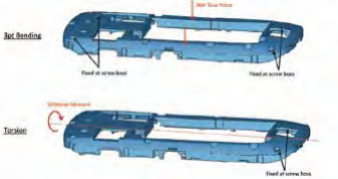

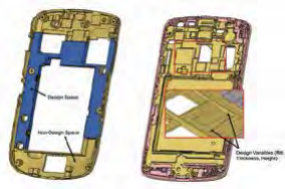

拓扑和形状优化的设计空间(图4:a,b)

图4:(a)用于拓扑优化的后壳体几何形状

(b)具有形状优化变量的前壳几何形状

与通常需要7小时运行的单次跌落模拟相比,基于准静态负载的优化只需30分钟就能运行。

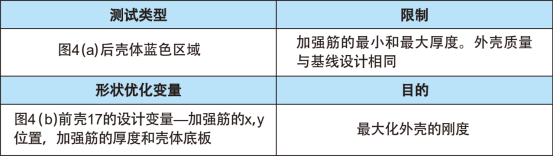

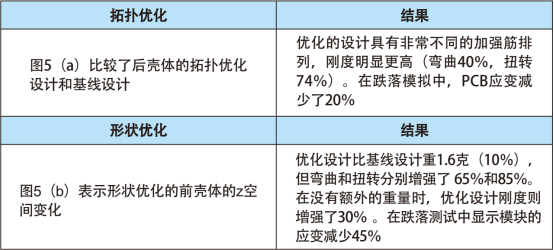

图5:(a)OptiStruct的后壳基线设计和优化设计的比较

(b)优化前壳设计形状沿z方向变化