拓扑优化与增材制造技术组合使用在建筑学上的优势

拓扑优化和增材制造的结合使用在汽车或航空航天等行业中非常普遍,但到目前为止,这种技术组合很少用于建筑项目。为了研究拓扑优化和增材制造技术结合使用在建筑工程项目中所带来的潜力,代尔夫特大学的建筑系学生Bayu Prayudhi重新设计了一个现有的建筑项目,并在设计流程的前期进行了拓扑优化。重新设计的对象是位于阿塞拜疆巴库国际机场的户外遮阳棚。

最初的设计由ARUP创建,ARUP是一家由设计师、规划师、工程师、顾问和技术专家组成的事务所,提供广泛的专业服务。ARUP在阿姆斯特丹的办公室作为监督顾问之一参与了Bayu的项目。通过使用 Altair HyperWorks套件中包含的优化工具和结构求解器Altair OptiStruct以及一些其他工具,可以重新设计结构并使之满足于3D打印的要求。

新的3D打印设计使重量减轻了约32%(质量减少约9吨)。由于无法在大学项目的范围

内实际构建重新设计的顶篷,因此Bayu创建了一个小型实体模型来展示新颖的结构方案。

在项目期间,Bayu得到了导师Michela Turrin博士、来自代尔夫特理工大学建筑工程与技术系的Ing. U. Knaack教授和ARUP阿姆

斯特丹建筑高级结构工程师Shibo Ren的支持和指导。TU Delft建筑与建筑环境学院成立于1904年。从那时起,学院作为行业领军者一直在建筑学教育和研究领域发挥着最广泛的作用。学院拥有大约三千名学生,数百名研究人员、讲师和教授,在充满活力、独特和国际化的环境中传道授业,进行研究和支持工作。那里有许多与建筑学院和建筑环境学院相关的专业协会,其中包括学生研究学会和校友会,以及一些积极的实践协会。

挑战

建筑师一直在努力将功能、形状和创新与给定的限制条件相结合,例如成本、交付周期和技术限制。拓扑优化和增材制造相结合的创新方法和技术开创了新的可能性,但这需要建筑师在利用这一方法之前进行技术评估。由于了解新技术的局限性同样重要,一种常用方法便是进行前期研究以获得宝贵经验。

为了研究拓扑优化和增材制造在建筑中结合使用的潜力,Bayu选择了一个现有的项目,一个由ARUP设计的户外遮阳棚,位于阿塞拜疆的巴库国际机场。遮阳棚的建造是为了覆盖从飞机前端到建筑物的通道,为进出飞机的乘客提供庇护。屋顶遮阳棚的表面积为417平方米,最高拱腹点为9.18米,长度为29.5米。虽然原始结构满足了所有要求,但在重量和减材方面仍然还显示出一些挖掘潜力。

虽然建筑的主要目标之一是具有艺术美学,但静力学、材料使用和重量也同样起着重要的作用—就像户外遮阳棚的重新设计一样。为了同时实现所有目标,建筑师必须使用设计和仿真软件来帮助他们找到功能性强、结构高效并且令人耳目一新的形状。

该研究项目的目标是利用增材制造和拓扑优化相结合提供的潜力来开发建筑物自由形状包覆层的结构系统,以开发更轻、结构更有效的产品。

拓扑优化和增材制造可以实现更轻、更高效的结构

Altair的优化工具和有限元求解器 Altair OptiStruct (可通过HyperWorks套件获得)用于驱动新设计,为增材制造做准备,并优化遮阳棚的结构性能,同时还减轻了重量和节省了所需材料。OptiStruct的使用有助于创建具有良好功能性和视觉美感的设计,为增材制造做好准备。该项目中使用了HyperWorks套件的其他工具,包括用于前处理的 Altair HyperMesh和用于后处理的 Altair HyperView。

使用物理模型来演示开发方法

在第一步中,将几何体导入HyperWorks并施加载荷工况。HyperWorks模型创建为单个独立节点,并且每个力都是手动建模的。

然后应用增材制造中的制造限制,例如支撑结构和打印方向。节点的最大尺寸由所使用的3D FDM打印机的筑构室的尺寸确定并限制。在此之后定义了设计空间,因为连接梁不是优化的重点,所以在这种情况下仅包括了节点。

由于可用于执行该项目的计算能力有限,因此Bayu无法对整个结构进行分析。单元数量、负载情况和细节将会产生非常大的FEA模型,需要专业级计算能力和集群分布式或云计算环境。因此,Bayu决定仅使用不同负载的数值数据施加在一个节点上进行优化,并对结果进行外推以估计整体结构优化可能产生的影响。

由于没有原始项目的3D模型可用,原始结构的设计必须依靠近似和假设进行重新建模。所有节点的总权重被平均。进一步针对原始结构和重新设计结构的详细重量和成本比较的研究仍有待完成。

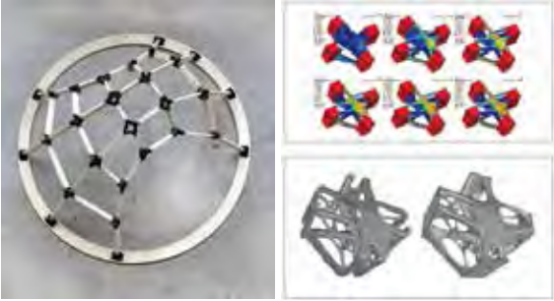

总结他的结果,Bayu估计新的顶篷设计可以减重约32%,使屋顶的总质量从34.9吨减少到23.7吨。与此同时,遮阳棚覆盖的总面积从417平方米增加到423平方米。此外,与三角形设计相比,四面板设计减少了所需连接细节元件的数量,并且有助于提高玻璃装配的效率。为了完善他的项目,Bayu建造了一个小型的模型原型,有助于获得实践经验并更好地了解结构的特征。这个模型成功实现了他的目标:能够承载学生的重量。节点以1:4的比例制造,尺寸约为100mm。该模型的节点由3D打印服务提供商Shapeways打印。金属打印使用的是粘合剂喷射而不是直接使用激光烧结。粘合剂是混有40%的青铜粉末的不锈钢粉末。

量从34.9吨减少到23.7吨。与此同时,遮阳棚覆盖的总面积从417平方米增加到423平方米。此外,与三角形设计相比,四面板设计减少了所需连接细节元件的数量,并且有助于提高玻璃装配的效率。为了完善他的项目,Bayu建造了一个小型的模型原型,有助于获得实践经验并更好地了解结构的特征。这个模型成功实现了他的目标: 能够承载学生的重量。节点以1:4的比例制造,尺寸约为100mm。该模型的节点由3D打印服务提供商Shapeways打印。金属打印使用的是粘合剂喷射而不是直接使用激光烧结。粘合剂是混有40%的青铜粉末的不锈钢粉末。

结论

Altair OptiStruct 使学生能够生成优化的节点结构,专为增材制造而设计。Bayu提出了一种新的改进设计, 使其总质量显著降低, 并且提高了其整体刚度。除了减轻重量之外,拓扑优化和增材制造的耦合还缩短了设置时间, 改进了整体设计,并且可以更容易更快捷地设计简单连接部件(即螺栓连接)。

连接部件的简化设计也使装配过程更加快速和简单,通常可以在现场进行处理。这也减少了运输大型预组装结构部件的需求。通过使用拓扑优化和增材制造技术,可以大大缩短整体施工时间,从而有助于降低整体建筑成本。

该研究还表明,采用拓扑优化和增材制造技术创建的设计不仅仅可以在减重与体积变化方面与传统设计和制造的零件相比。纵观整个结构和应用的过程,拓扑优化和增材制造的耦合使用还可以改变整个建筑创作过程,从设计到实际施工,有助于节省材料,缩短开发和施工时间并降低成本,同时提供更好、更美观的设计成果。

在第一步中,将几何体导入HyperWorks并施加载荷工况。HyperWorks模型创建为单个独立节点,并且每个力都是手动建模的。然后应用增材制造中的制造限制,例如支撑结构和打印方向。节点的最大尺寸由所使用的3D FDM打印机的筑构室的尺寸确定并限制。在此之后定义了设计空间,因为连接梁不是优化的重点,所以在这种情况下仅包括了节点。

由于可用于执行该项目的计算能力有限,因此Bayu无法对整个结构进行分析。单元数量、负载情况和细节将会产生非常大的FEA模型,需要专业级计算能力和集群分布式或云计算环境。因此,Bayu决定仅使用不同负载的数值数据施加在一个节点上进行优化,并对结果进行外推以估计整体结构优化可能产生的影响。

由于没有原始项目的3D模型可用,原始结构的设计必须依靠近似和假设进行重新建模。所有节点的总权重被平均。进一步针对原始结构和重新设计结构的详细重量和成本比较的研究仍有待完成。

总结他的结果,Bayu估计新的顶篷设计可以减重约32%,使屋顶的总质量从34.9吨减少到23.7吨。与此同时,遮阳棚覆盖的总面积从417平方米增加到423平方米。此外,与三角形设计相比,四面板设计减少了所需连接细节元件的数量,并且有助于提高玻璃装配的效率。为了完善他的项目,Bayu建造了一个小型的模型原型,有助于获得实践经验并更好地了解结构的特征。这个模型成功实现了他的目标:能够承载学生的重量。节点以1:4的比例制造,尺寸约为100mm。该模型的节点由3D打印服务提供商Shapeways打印。金属打印使用的是粘合剂喷射而不是直接使用激光烧结。粘合剂是混有40%的青铜粉末的不锈钢粉末。

使用物理模型来演示开发方法 OptiStruct拓扑优化 金属3D打印原型节点(不同迭代步骤的密度分布)和HyperWorks对优化后的结构网格输出:左边为标准输出,右边为平滑最终设计。

技术要点

-

2023-12-12

-

2023-12-12

-

2023-12-26

-

2023-12-27

-

2023-12-06

-

2023-12-18

-

2023-11-27

-

2023-12-19

-

2023-12-18

-

2023-11-28

-

2024-01-12

-

2023-12-01

-

2023-11-29

-

2023-11-27

-

2023-11-29

相关内容

-

2023-12-12

-

2023-12-12

-

2023-12-26

-

2023-12-27

-

2023-12-06

-

2023-12-12

-

2023-11-28

-

2024-04-12

-

2024-03-29

-

2023-11-28

-

2024-01-26

-

2023-11-28

-

2025-02-14

-

2023-12-12

-

2023-12-12

品牌软件