Monash 车队凭借卓越的赛车性能和增材制造技术再度问鼎冠军宝座-仿真案例

自 2000 年首次参加澳大利亚 SAE 大学生赛车比赛以来,Monash 车队的赛车性能得到了稳步提升。他们辉煌的战绩为此做出了最好诠释:Monash 车队在澳大拉西亚站比赛中豪取六连胜,并在欧洲方程式学生大赛中技压群雄,当前排名位列世界第七。

他们的成功来源于对基础工程的深刻见解和对创新理念的不断追求,同样重要的还有对于完美性能的狂热与执着。最近,学生们发现将 Altair 的OptiStruct 优化技术与 3D 打印技术相结合可为他们带来意想不到的好处。基于2013 款样车的后轮毂设计,团队采用钛合金前轮毂和立柱来降低汽车的非簧载质量。但由于之前已经采用了轻质的铝合金设计,因此这给他们带来了严峻的挑战。为解决这一问题,Monash 车队采用 Altair 的优化技术 OptiStruct 来设计并优化钛合金立柱,然后利用 CSIRO 的增材制造技术进行生产。因此,学生们不仅能够保持组件的刚度、减少开发时间和成本,还进一步减轻 30%的重量。

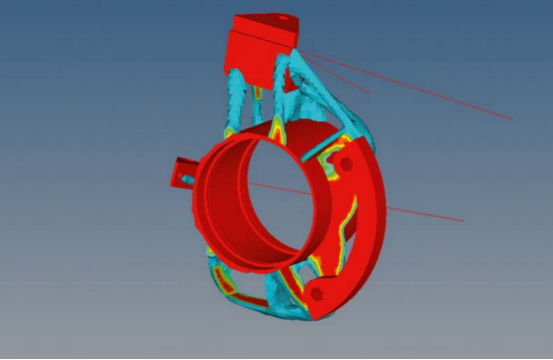

为保持最佳的竞技水准,Monash 车队将其总体方针制定为:严格掌控开发时间和成本,打造出更快、更轻、更出色的创新型赛车。在 2013 年底,团队面临着新一轮重量和性能方面的挑战。随着 3D 打印技术的不断发展,学生们发现了一项可以帮助他们制造更轻汽车的新技术。增材制造技术突破了常规制造方法的局限,使得制造有机形状和结构成为可能,这为 Monash 的部件设计提供了更多灵感。但由于 3D 打印组件的质量和性能只能忠实于设计方案,因此这为开发人员带来了新的困难。钛合金立柱在设计上可与现有立柱相替换,这是继前一款赛车 M13 调整后的一次很小改动。立柱的设计流程包括有限元分析验证,其中采用了大量的载荷工况。轮毂在设计上同样可进行替换。在这些条件的制约下,Monash 团队在考虑增材制造技术局限性的同时,必须为实现组件的理想材料分布进行优化。

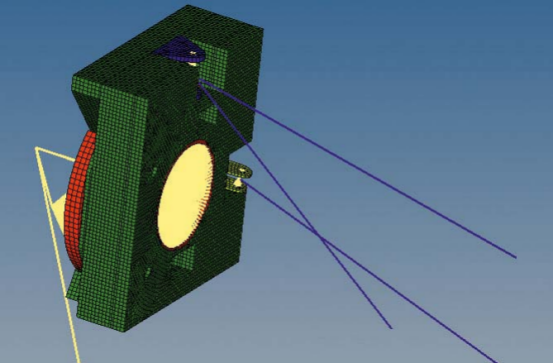

通过 Altair HyperWorks 可启用仿真驱动设计流程,并对采用增材制造技术生产的组件进行结构上的优化设计。在当前几何图形的限制范围内,学生们在 Altair 的优化工具 OptiStruct 中创建了一个设计空间。他们通过应用边界条件(例如负载和制造约束)进行拓扑优化,并在 OptiStruct 的帮助下创建了一个刚度更高、质量更轻的组件结构。接下来,学生们选取了 OptiStruct 设计方案,充分解读并创建了有效的 CAD 设计方案。然后,在使用多载荷工况的情况下,利用进一步的有限元分析对设计予以验证。

部件的许多表面都应控制在较小的公差范围内。此外,它还有很多安装表面。因此需要密切关注零件的整体制造过程,适当添加其它加工材料。

使用 OptiStruct 优化的钛合金立柱。左侧:确定设计空间是优化流程的首要步骤;右侧:拓扑优化通过既定边界条件提供了最理想的材料分布。

OptiStruct 帮助 Monash 车队最大程度地减轻了赛车重量,实现了项目的整体目标:为轻型设计立柱进一步“瘦身”。利用 OptiStruct 与最新制造工艺(如钛合金电子束熔融技术)优化结合而打造的部件,充分彰显了其独特的性能优势。与此前设计相比,不仅刚性更强、更加安全,而且总重量减轻了约 30%。对此,OptiStruct 功不可没。它从精妙的自然结构中汲取灵感,并通过优化材料分布来提供一种行之有效的设计方案。

3D 打印技术与传统制造流程相比,可以节省一半以上的钛合金材料。由于无需在计算机辅助制造流程或零件加工方面花费过多时间,组件的生产速度得到极大提升。整个打印流程仅耗时一天,与去年铝合金部件的制造流程相比,节省了大量时间。

2013 年 12 月 13 日的这个周末,Monash 车队实现了一次伟大的壮举。他们连续第六次夺得 FSAE 澳大拉西亚站冠军!凭借此次胜利,Monash 车队成为了 SAE 方程式历史上首个在单项比赛中荣获六连冠殊荣的队伍。

Monash 车队是源自维多利亚克莱顿 Monash 大学主校区的一个学生社团组织。Monash 团队由 70 名学生组成,他们自行设计、打造开式车轮赛车参加 SAE 方程式比赛,这项比赛是世界上规模最大的学生工程设计比赛,共有超过 500 个参赛车队同场角逐冠军大奖。通过参加比赛,Monash 车队的学生们可以在各自的工程和商业领域获得宝贵的实践经验,这不仅丰富了他们的大学经历,也为他们未来的职业道路奠定了坚实的基础。

技术要点

-

2023-12-12

-

2023-12-12

-

2023-12-26

-

2023-12-27

-

2023-12-06

-

2023-12-18

-

2023-11-27

-

2023-12-19

-

2023-12-18

-

2023-11-28

-

2024-01-12

-

2023-12-01

-

2023-11-29

-

2023-11-27

-

2023-11-29

相关内容

-

2023-12-12

-

2023-12-12

-

2023-12-26

-

2023-12-27

-

2023-12-06

-

2023-12-12

-

2023-11-28

-

2024-04-12

-

2024-03-29

-

2023-11-28

-

2024-01-26

-

2023-11-28

-

2025-02-14

-

2023-12-12

-

2023-12-12

品牌软件